Products

Système de détectionintellectuelle du câbled'acier

RapideEnligneEn temps réalAutomatique

Système de détectionautomatiqueenligne de câbled’acier

RapideEnligneEn temps réalAutomatique

Système de surveillance intellectuelle de convoyeur de noyaud’acier

24×365 EnligneEn temps réalRapideAutomatique

Détecteur de défaut de câbled’acierportable

RapideEnligne Surveillance

Détecteur de défaut de câble d'acier d’ascenseur

RapideEnligneEn temps réalDétection

Système de détection de câble de traction d'ascenseur

RapideEnligneEn temps réal Surveillance

● Le rapport d'évaluation du Groupe de crête à crête TCK.W utilisant la technologie d'essai de câbles

● Le rapport d'évaluation du Groupe TCK.W Jinchuan utilisant la technologie d'essai de câbles

● Rapport du Groupe de TCK.W Zhengzhou l'évaluation non destructive de câble

● Avec le Groupe de rapports d'utilisation de techniques de détection TCK.W de câble

● Le rapport de l'évaluation du Centre de détection TCK.W

● Le rapport de l'évaluation de la TCK.W

● TCK.W assistée de la Tour Eiffel en Chine "sage"

● TCK.W s'envolent les Alpes

● Un câble de détection de défauts de Vienne TCK.W March

● Le dispositif de détection TCK.W câble de levage à un anniversaire de l'Autriche

● Le Ministère français des transports se félicite de TCK.W technologie d'essai de câbles

● Détecteur de défauts de la Chine "Diagnostic" le monde de téléphérique "joker"

从20世纪初至今将近100年间,人们一直在研制钢丝绳无损检测装置,到90年代,国内已有10余个单位研制此类装置,现在国内外已发展到50余家,并不断有新产品上市,产品一代比一代有所提高和完善。前期围绕适合状态检测的钢丝绳无损检测装置有10余种方法:声光检测法、机械检测法、射线检测法、电流检测法、光学检测法、电涡流检测法、超声波检测法、振动检测法、声发射检测法和磁检测法。

上述方法,大部分得到实际应用,有的方法由于不适用于矿山,有的笨重或检测性能差,所以目前只有磁检测法在检测钢丝绳缺陷(断丝、磨损、锈蚀、变形、扭节、疲劳、单丝焊接点和断面损耗等)方面效果较好。以下概略介绍几种供参考。

1 目前存在的几种形式

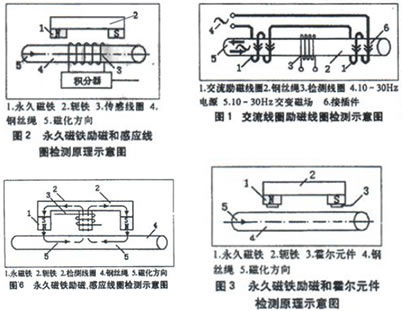

这是一种动态检测法,速度在小范围内变

动,不影响检测精度和灵敏度,检测速度为零时,实时信号保持,捕捉信号较全面。但是交流励磁,容易在钢丝绳内部产生涡流,使钢丝绳发热,这对钢丝绳有可能造成新的伤害。降低频率,是减少涡流发热的一项措施。因为变压器铁损和频率成正比,不宜长时间停留在一点,且变压变频电源较重。

永久磁铁励磁省了励磁电源,增加了灵活性和实用性。传感线圈灵敏度较高,传感线圈与钢丝绳表面间隙δ可适当加大,但传感线圈的检测精度和灵敏度受速度影响有所降低。线圈的感应信号电势为e=- =- ,信号e的幅度随速度V而变。要求检测速度必须大于0.3m/s,否则丢漏信号,以上的稳定速度,以提取截面积损耗信号,因信号幅度虽速度的变化而改变,很不稳定,给定量检测带来困难,探头重量较重。

此原理摆脱了检测精度和灵敏度受速度影响的困扰,检测不要求保持0.3m/s以上的稳定速度,在提取截面积损耗信号方面,有突出优势,美国称之为LMA法(Loss of Metallical Area Method)。通过测量磁化回路中主磁通的变化获得信息,主要检测像磨损、锈蚀等引起的钢丝绳横断面中金属截面积总和变化的缺陷。不足之处是,其体积重量都大。其次是霍尔元件的灵敏度较低。主磁通特大而缺陷漏磁特小,易被淹没,信嗓比不高。

在局部缺陷检测法(简称LF法)中采用了感应线圈,由于感应线圈的存在,检测受速度影响是不可避免的,要求速度V不低于0.3m/s。有时在N、S极再加上霍尔元件,变成总和型,但重量较重。将若干个霍尔元件围绕钢丝绳装成1圈或两圈,安装数量与钢丝绳直径大小有关,直径大,则数量多,直径小,则数量少。其优缺点与图3相似。但比图3有所改进。对钢丝绳表面缺损如断丝的检测较灵 敏,且分辨率

也较高。对钢丝绳内部缺损检测较困难,分辨率也较差。由于霍尔元件的灵敏度较低,所以在制造探头时必须使霍尔元件尽量接近钢丝绳,其间隙δ特小甚至在绳表面滑动,是一种接触式。这里指的霍尔元件是集成霍尔元件,和运放元件集在一起,其灵敏度也仅为0.7V/T。如果无运放与其集成,单独霍尔元件只有20V/T.

由此得知,从霍尔元件算起要放大几万倍,这将给检测仪表带来零点漂移和温度漂移,加上霍尔元件距钢丝绳表面间隙δ很小,又经常处于振动和晃动的工作环境下工作,所以会出现较大的噪声、野点和股波噪声。消除这些缺点,需要增加一些新环节。

由于磁路是山字型,两端是同级性,钢丝绳磁化区较短,检测到钢丝绳端头时,死区较小,钢丝裂纹检不出,检测钢丝绳断丝的断口必须大于1mm才能检出。灵敏度、精度和分辨率较低,信号波形不大规范。有的在检测线圈处安装霍尔元件,可以不受速度影响,但灵敏度稍低。

2 TCK.W型钢丝绳无损检测仪

TCK.W型钢丝绳无损检测仪与TCK.W型钢丝绳无损检测仪两者基本一样,原理相同。本检测仪直流线圈磁化,高灵敏磁传感器检测。图7 磁场矢量综合原理示意图,图7中钢丝绳被磁化之后,在钢丝绳内部

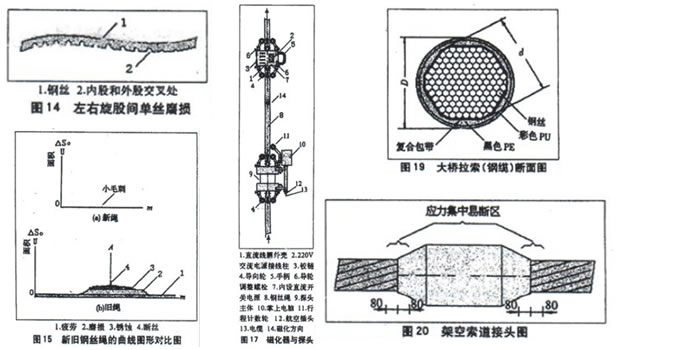

产生的主磁 在钢丝绳表面以外的空间包围着钢丝绳,产生一个反向磁场,形成闭环。从空间返回的磁场为主漏磁场6,用 表示, 矢量与缺陷矢量 恰好相反,在模拟运算综合过程中,削减信号矢量 ,所以还要有补偿矢量 ,来抵消主漏磁场 。其优点为:(1)探头灵敏度为50V/mT,并还可再提高;(2)信噪比大于1000;(3)对于精度,单项精度大于95%,多项混合缺陷大于90%;(4)无振动、晃动和股波噪声;(5)钢丝绳局部缺陷的损耗面积与损耗场强 呈线性关系;(6)所提取缺陷信号曲线的形状和幅度与速度无关,即0-8m/s完全一样;(7)传感器到钢丝绳外径之间的间隙δ较大,如:实测上海南浦大桥钢索时(钢缆),由于塑料保护层厚薄不均,厚的地方>20mm,在在用钢缆上检测,未发现有缺陷,因不能将在用钢缆解剖,检测准确与否无法证实,暂依工人按大桥拉索预制的带人为缺陷的6m钢缆为依据进行检测,检测结果准确率达100%。百次重复率亦达100%。1998年,上海大桥局、上海交大检测中心和洛阳矿冶机电研究所(现为洛阳威尔若普检测技术有限公司)3家联合开发研制检测直径为125mm钢缆的无损探伤仪,在上海市科委主持下进行鉴定,这是国内首家用钢丝绳无损检测仪对直径为125mm的大桥斜拉钢缆进行检测并取得成功。

3 数学模型的建立

通过钢丝绳检测环上某点传感线圈捕捉到的磁场矢量,应该是钢丝绳各种轴向磁场矢量的总和,即图8是一只传感器的矢量合成和信号电压转换图。最后实现某点的缺陷电压是缺陷\矢量的函数 。如果调零矢量Ho不为零,则缺陷信号U不等于零,调整偏移矢量-,或补偿矢量使之为零。然后各矢量综合平衡以满足U=F( )外特性曲线的运算。

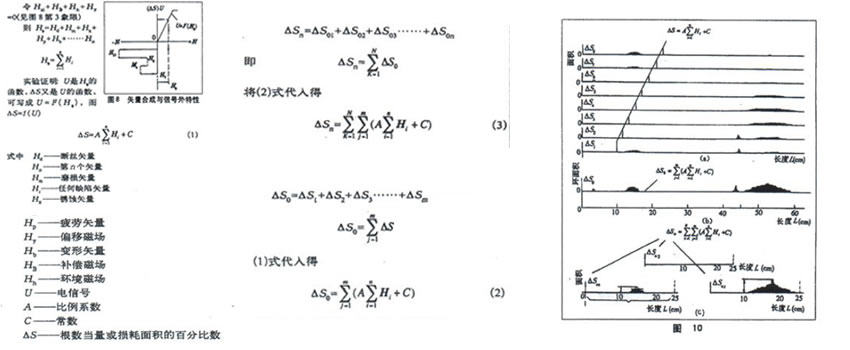

上面经推导和实验已建立了在S范围捕捉缺陷信息或称断面损耗以及信息的数学模型公式(1)。计算钢丝绳某点断面上的总损耗S。应从计算环形面积入手,将图7从中间横向面积切断获得图9环的面积So为

将上式变成模拟运算电路近似的求S的积分,即把环的面积So看作是各个电磁传感器S的总和。

实验证明,完全正确,运算速度也较快。

我国煤炭安全规程规定,钢丝绳在一个捻距内,损伤点的损耗面积的总和超过5%,则换绳。这个数学模型的建立,积分一个捻距内的损耗断面So就可以了,即

这个数学模型的建立对断丝之类的缺陷已经能够完全满足了。锈蚀、磨损、疲劳和变形等在捻距中测出后如何解释,国家尚无规定。因为一个捻距内的断丝点的计算比较明确,而对锈蚀、磨损和疲劳等的连续面积损耗量,是否只取一次,商待研究。

如徐州矿务局某矿上的管道绳突然断掉,停产数日,直接经济损失数十万元。值得一提的是,据每天检查钢丝绳的安检人员反映:“表面无断丝,很光亮,用卡尺量直径时,不但不细,直径略有加大”,主观认为平安无事,实际上从断口看过去,内部的钢丝绳锈蚀的面积损耗将超过1/2。如果有一台TCK.W型钢丝绳无损探伤仪,对该绳进行检测,则问题早已发现,可提前采取措施,对该绳进行检测,则问题早已发现,可提前采取措施,不致造成损失,经验告诉我们,只靠肉眼观察和卡尺测量是不能解决钢丝绳内部问题的。

4 数学模型与图像曲线

通过推导与实验已建立了3个数学模型,缺陷信号的实时、提取、数据运算和画圈,都发挥着非常重要的作用。图10a描述8路信号分别由8路传感器各按式(1)运算处理,获得如图10a中的8路曲线信号。

图10b为围绕钢丝绳的8路传感器,在钢丝绳某点截面上所检测到的缺陷的总和,即将8路信号在按公式(2)求和,即的图10b。

图10c是把钢丝绳各断面的缺陷损耗面积So,即图10b内的各个缺陷波形,按钢丝绳捻距长度,用式(3)求和,得图10c。寻找最危险和缺陷最大的捻距,满足“国家煤炭工业规程”的规定,设1捻距=25cm,

Sn3 Sn1Sn2 ,见图10a,10b,10c 。

损耗断面采用百分数或断丝当量,横坐标采用空域采样,采样频率可达1kHz,微机完全响应。

5 关于自动调零和标定

Hn是环境磁场产生的矢量,如地磁,附近有强磁铁和大电机等,给检测仪带来一定影响,但本仪器在检测之前可自动消除这种影响。Hn矢量与钢丝绳的轴向没有定向,但

它在被测钢丝绳上的投影,可能是正矢量,也可能是负矢量。还可能是零(+,—,0)。是0对缺陷矢量 无任何关系,如果是+值或—值,直接影响 ,干扰矢量与 叠加将使检测结果失真。关于自动调零和标定的操作法参照图8,类似使用万用表,只是用前必须调零,先把探头卡在被测钢丝绳的无缺陷和无损伤的位置,按一下探头前端掌上电脑的指令键,则电脑自动计数,见图11。由0点升到1点,同时电脑的一号信号灯亮,然后停3S到2点后,再有2点降到3点的同时1号灯又灭,电脑在1号灯灭时,自动再减1个数,到4点自动停。所减的数,是经验数据,或称之为抗干扰门限。此数值可设定或修改。为了标定准确,多定几个认为完好无损点,取平均数更好。有时在标定数正好遇上表面断一丝的量。在此情况下,即在段一丝的地方标一丝的量。注意:在断一丝处的内部,再无其他损伤。如果有,那么标一丝就错了。一般标新绳很容易,旧绳难,因为旧绳内缺陷因素多,除了表面断丝还有磨损、锈蚀、疲劳、变形和扭结等。碰上这种情况就要除了标一丝之外,还要凭经验将估计数加入。当然,如果新钢丝绳在开始使用前就已有探伤仪的初始检测数据,直到钢丝绳使用到仪器提醒我们“应该换绳啦!”为止。在这种情况下,有了前后数据对比,对钢丝绳的状态检测就真正实现了,且仪器的准确性和可靠性可进一步的提高。

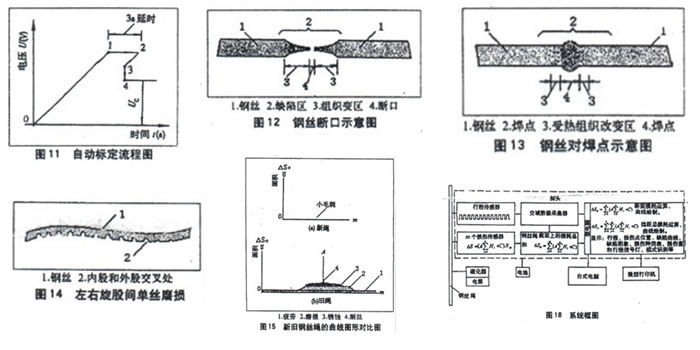

标定还要准备一条6m长的和在用绳同样规格的绳头,作为样板绳,在样板绳的中段,人为制造3点损伤,最多不超过4个点。两端各留1.5m不做损伤点。因为端部磁极效应关系,检测出的数据必须加以矫正,太繁琐。值得注意的是模拟制造断丝,大多数用户都模拟不准。就拿断一丝来说,如果被拉断,在被拉断点处必定细,断口两端更细,且更细的地方内部组织改变,增加磁阻。随着磁阻的增加,就增加漏磁。漏磁的增加量。从钢丝绳外部容易测到,如图12。

钢丝绳制造厂在钢丝绳捻制过程中,钢丝不够长采用焊接,其焊接接头如图13所示。

从图13可知,虽然未断开,可检测结果和断开一样。这是因为焊点4和焊点两边的被加热区3的金相组织改变,增加了磁阻,所以如图12、13检测结果相似,因此模拟图12和13人为制造一根断丝时,不能简单锯断一根丝,应先将局部敲细,然后再用扁铲剁开。模拟制造裂纹,同样在裂纹的两边要考虑怎样做疲劳层。

TCK.W型钢丝绳无损检测仪是检测损耗面积的仪器,是真正的LMA型,亦可称“全息”型。它不仅对断丝、锈蚀、磨损和刮伤敏感。因为都能引起钢丝绳内部金属组织的变化,使其增加磁阻。而增加磁阻,则增加缺陷(损伤)矢量 ,所以检测仪能把他们一起检测出来。实验和实践证明完全正确。这就是“全息型钢丝绳无损检测仪”的理论根据。

信息的处理与辨识,是一个比较复杂的问题,是密码的破密与模式识别技术,目前仅对一些单纯的信息、两种以下的典型混合信息和3种以下典型信息交织在一起的,电脑可以处理,并打印表格明确数值。对于多种缺陷,如六七种混在一起的要靠波形和图像识别,

应注意的是:各个大小图像的幅度代表该点的面积总损耗。有了这个数值则没有必要再分各种缺陷所占的比例了。如果一定要分清,还要继续不断地研究,根据其缺陷特征曲线和波形的形状可认出是哪种类型的缺陷,缺陷多少,目前根据波形特征由探头上的微电脑显示和微型打印机打印消耗面积的同时亦将缺陷的种类显示、打印出来,如断丝、锈蚀、磨损和疲劳等。

在左右旋的钢丝绳内部,左旋股和右旋股的接触层处,一部分丝磨成图14的样子。

单丝磨损情况一般未断,大约为丝直径的1/2,并处于钢丝绳的内部,磨口距离很近,不易分辨,只能出现漏磁平均波。如果能测出面积的平均损耗量,就已经很好了。

6 多种缺陷在被测点同时出现的辨识

国际上许多专家认为,钢丝绳的疲劳检测问题至今尚未解决。我国专家也提到了上述难解决的问题。。

经调查分析,有些矿井提升机在半天的时间里,就在卷筒上卷起放开300余次,造成弯曲疲劳。加速、抱闸、起动和停车造成拉伸疲劳。久而久之引起钢丝绳内部组织变异,机械性能脆硬。因其物理特性改变,导磁率降低,则磁阻增加,从而增加漏磁场矢量 ,于是产生出疲劳信号。它和扭结损伤差别很大,在矿山实测当中发现扭结图形的波长都在1.5-4.5m,而提升机钢丝绳疲劳图形的波长几乎等于井深,即200-1000m,两端

除了不受弯曲、拉伸的段,其余部分都有可能疲劳。图15a是新绳检测结果。除了有点小毛刺无其他任何波形信号,毛刺是钢丝绳内钢丝焊接点,b是同规格的旧绳的检测结果。

从图15可明显看出各种缺陷特征。疲劳在提升机的钢丝绳的工作段,看上去接近短形波,其波幅不高,其波宽特宽(长)。磨损、锈蚀和断丝是人工制造的,其波幅和波宽预先知道,断丝时的波宽特别窄。将图15b的缺陷分界线取消,得图16检测波形。从图16可知A点最大损耗面积为

值得一提的是疲劳信号已经获得,是以面积当量的形式在电脑显示,它和抗拉强度的关系还要长期验证。提取疲劳信号,不是国内外现有的探伤仪均可实现的,因为有的检测仪原理不适应,根本捕捉不到疲劳信号。

7 TCK.W型钢丝绳无损检测仪的优势

TCK.W型钢丝绳无损检测仪有两个名称,TCK.W是钢丝绳信号实时提取与处理的意思,是国家自然科学基金委员会批准资助项目,批准号:6875002,新名叫TCK.W型钢丝绳无损检测仪,是和注册商标一致。TCK.W是检测商标控制王的意思。

TCK.W型钢丝绳无损检测仪先后荣获国家发明专利和实用新型专利,获国家发明四等奖和中国发明协会颁发的金牌和金杯奖,获煤炭工业专利技术及产品推荐项目证书和原煤炭部颁发的生产许可证书(全国同行只此家)。

本仪器可定量检测金属截面积减小量(LMA)和损伤点定位。

国家专利局进行了国内外检索后通知“未发现有破坏本专利的新颖性和创造性的对比文件”。经专家鉴定为国际领先水平,其原理是独创的一种“磁场矢量综合放大法”。可称磁场矢量铰链放大法,其性能独特,又在集成霍尔元件基础上,提高了万倍灵敏度。达到5V/0.1mT(集成霍尔元件只有0.7V/T)。无晃动、振动和股波噪声,传感器距钢丝绳(缆)的距离(或称间隙δ)大。

8 仪器结构与系统框图

这是一种两体方案,磁化和检测做成两体。如图17所示。图中上部分为磁化器,下半部为探头。系统框图如图18所示。

9 结论

(1)TCK.W型钢丝绳无损检测仪采用了“磁场矢量综合”原理,以更换钢丝绳的规程和实验为依据,建立了数学模型。实验证明,所建立的数学模型完全正确。

(2)可准确判定钢丝绳的更换时间,使钢丝绳的使用寿命延长到确实失效限度。

(3)在生产和使用过程中,可确保人身和

财产安全,减轻安检人员的劳动强度,提高工作效率。

(4)由于采用了新原理,使得TCK.W型钢丝绳无损检测仪增添了许多新功能,已形成了“全息定量无损检测型”钢丝绳(缆)无损检测仪,除了能检测普通形状的不同规格的不同结构的钢丝绳,还能检测架空索道无极绳上的橄榄型接头和斜拉桥的直径125mm的钢缆。在检测缺陷种类方面,除了能检测钢丝绳内部和表面的断丝、磨损和锈蚀之外,实验已证明,还能将钢丝绳硬脆的疲劳缺陷、

扭结、变形、夹在钢丝绳中的硬脆的钢丝绳焊接点,以及钢丝绳的裂纹。电焊飞渣的烧伤点等检测出来。在靠近钢丝绳端部的检测,借助自动跟踪补偿也已实现。

(5)实现了自动标定,通过微机自动搜索,寻找标定点。实现了全面智能化、操作简单化和傻瓜化。

(6)目前国内外有关专家认为对钢丝绳缺陷中疲劳、扭结和硬脆点等类损伤尚无法检测,实验和实践证明,TCK.W型钢丝绳无损检测仪已解决上述难题。

作者:窦毓棠 著名自动化专家,原一机部洛阳矿山机械研究院总工程师,中国自动化学会副理事长,学部委员。生前为洛阳威尔若普检测技术有限公司首席专家。

参考文献

1.杨叔子,康宜华,钢丝绳断丝定量检测原理与技术。北京:国防工业出版社,1995

2.武新军,康宜华,杨叔子,无损检测在役钢丝绳标准的研究,华中理工大学机械学院,2000

3.窦毓棠,TCK.W型钢丝绳在线无损探伤仪的试验研究及其应用,全国设备诊断技术学术会讨论文集,1993

上一篇: TCK.W型钢丝绳在线无损探伤仪工作原理

发表期刊:《矿山机械》

发表期刊:《矿山机械》